在CNC加工零件时如何降低加工成本?

来源:辰聚官网 发布时间:2025-04-21 10:58 人气:41

在设计CNC加工零件时,通过结构优化降低加工成本是平衡功能需求和制造经济性的关键。以下从多个维度提供具体优化策略:

1. 材料选择优化

优先选择易加工材料:铝合金、低碳钢等切削性能好的材料可减少刀具磨损和加工时间。例如,用6061铝合金替代不锈钢可降低30%以上的加工成本(若强度允许)。

减少贵金属用量:通过局部加强设计(如仅在受力区域使用钛合金)替代整体贵金属结构。

匹配材料形态:选择接近零件最终形状的坯料(如棒材、板材),减少切削余量。例如,用矩形坯料加工方形零件可避免圆形坯料的过多浪费。

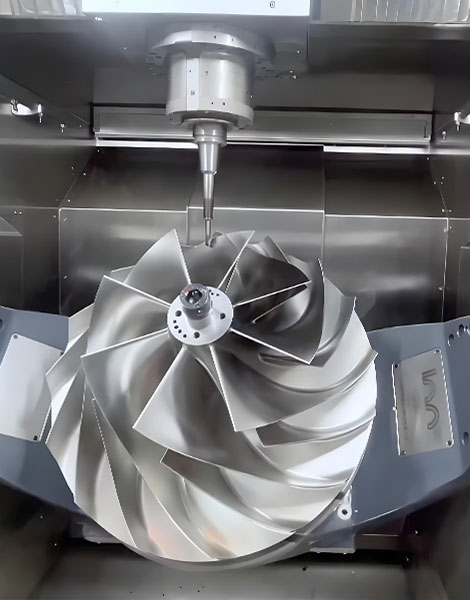

2. 几何复杂度控制

·避免深腔与窄槽:

深腔(深度>5倍刀具直径)需多次分层加工,且易导致刀具振动断裂。可改为浅腔组合或分体结构。

窄槽需小直径刀具,加工效率低。建议槽宽≥刀具直径的1.2倍。

简化薄壁与锐角:

薄壁(厚度<3mm)易变形,需降低切削参数或增加支撑。可通过局部加厚或增加加强筋优化。

锐角(内角<R1mm)需球头刀多次走刀,改为R2mm以上圆角可减少加工时间。

减少多轴依赖:避免不必要的曲面或倾斜孔,改用阶梯结构或标准角度(如45°、90°),以三轴机床完成加工。

3. 公差与表面粗糙度合理化

·放宽非关键公差:非配合面公差从±0.05mm放宽至±0.1mm,可减少精加工步骤。例如,安装孔位置公差可适度放宽,仅关键轴承位保留高精度。

·降低非功能面粗糙度:非外观面粗糙度从Ra1.6降至Ra3.2,减少精加工时间。例如,内部结构面无需抛光。

·标注经济公差:参考ISO 2768中等精度标准,避免过度标注。

4. 标准化与模块化设计

·统一特征尺寸:使用标准钻头尺寸(如M6、M8螺纹孔)替代非标孔,减少换刀次数。

·模块化拆分:将复杂零件拆分为多个简单子件,分别加工后通过螺栓或焊接组装。例如,将带深腔的壳体拆分为“主体+盖板”。

·通用接口设计:采用标准法兰、键槽或卡扣结构,降低定制化工装需求。

5. 软件辅助加工优化

·CAM自动特征识别:利用软件自动识别孔、槽等特征,减少编程时间(如Fusion 360的特征识别功能可缩短30%编程工时)。

·刀具路径优化:采用高速切削(HSM)策略,通过螺旋进刀、连续切削减少空走刀时间。例如,优化路径可降低15%加工时间。

·仿真验证:通过虚拟加工检查干涉和过切,避免试切报废。

6. 轻量化与强度的平衡策略

·拓扑优化镂空:使用有限元分析(FEA)确定受力路径,仅保留必要材料(如仿生骨骼结构)。

·局部热处理强化:对高应力区域(如齿轮齿根)进行激光淬火,而非整体热处理。

·复合工艺组合:CNC加工主体结构后,通过增材制造(3D打印)添加轻量化网格,兼顾减重与强度。

实施步骤建议

·DFM(面向制造的设计)分析:在设计初期与加工厂沟通,识别高成本特征。

·优先级排序:按“材料浪费>加工工时>后处理”顺序优化。

·原型验证:通过3D打印或简易CNC加工样件测试功能,避免批量生产后返工。

通过上述策略,可在保证功能的前提下,将CNC加工成本降低20%-50%,尤其适合批量生产或高复杂度零件的降本需求

下一篇:暂无